Собираем танки вермахта(Продолжение)

- Часть 4. Сборка и супердеталировка.

- Пластиковые модели

- Склейка и шпаклевка

- Гусеницы

- Эпоксидные модели

- Модели из белого металла

- Супердеталировка

- Фототравленные детали

- Гусеницы из наборных траков

- Стволы пушек

- Фары

- Разнообразные аксессуары

- Заклепки,головки,гайки

- Самодельные головки заклепок

- Грубая фактура литья

- Сварные швы

- Тянутые литники

- Свинцовая фольга

- Пряжки, застёжки, кольца

- Габаритные индикаторы

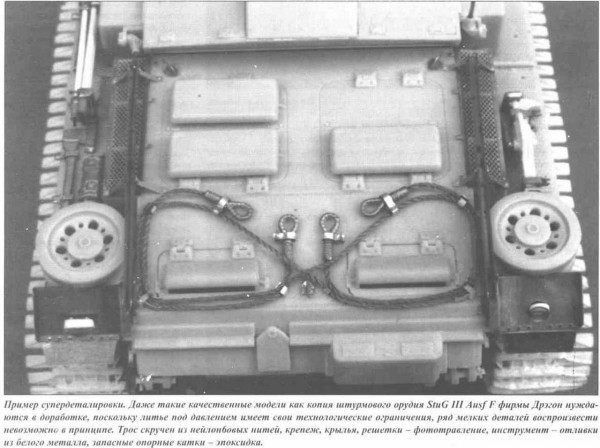

- Тросы

- Часть 5

- Конверсии и «нулевые» модели

- Коммерческие конверсионные наборы

- Самоделки

- Масштаб и измерения

- Чертежи

- Материалы

- Детали из проволоки

- Основные правила изготовления самодельных деталей

- Соединение

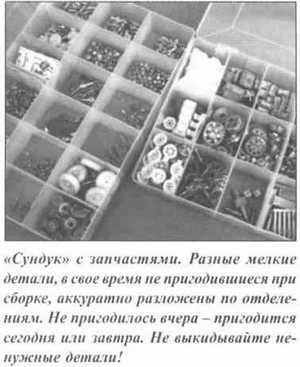

- Пакет

- Часть 6

- Специальная техника, циммерит, пайка, вакуумформование

- Пайка

- Вакуумформование

Часть 4. Сборка и супердеталировка.

Пластиковые модели

Все моделисты проходят через этап сборки из коробки. На этом этапе большинство овладевает базовыми навыками сборки и окраски копий. Парадокс заключается в том, что чем опытнее моделист, тем дольше по времени он делает модель.

Для сборки из коробки требуется минимум инструментов: нож, бокорезы, водоустойчивая абразивная шкурка, клен и кое-что по мелочи. Облегчить работу может и микроэлектродрель, однако этот инструмент всего лишь желателен, но не необходим.

Работа начинается с внимательного изучения инструкции и чертежей. На этой фазе работ желательно определить что и когда будет окрашиваться. Часто некоторые сборочные единицы удобнее окрашивать до монтажа на модель или наоборот - приклеивать на уже окрашенную модель.

Всегда обращайте внимание на качество деталей: в большинстве случаев на деталях остаются швы по линии разъема пресс-формы, в которую отливается модель. Порой швы переходят в облой. Остаются на деталях иногда и следы от толкателей - стержней, которые выбивают отливки из пресс-формы. Со временем качество отливок падает, поэтому всегда желательно покупать «свежие», только что появившиеся на рынке, новые модели.

Никогда не отламывайте детали от рамок - слишком велик риск повредить сами детали. Детали следует откусывать от литника бокорезами. Детали из наборов фирм Tamiya и Italery отделяются от рамок легко, чего не скажешь об отливках фирмы Dragon. Простота отделения деталей зависит от механических свойств пластмассы, из которой отлита модель. Пластмасса должна быть в меру твердой и в меру пластичной. После отделения от литников детали зачищаются модельным ножом или абразивной шкуркой.

Склейка и шпаклевка

Клей наносится на зачищенные Детали в места контакта старой художественной кисточкой № 00. При работе с клеем следует соблюдать особенную аккуратность, клей не должен попасть на пальцы. иначе смоченные клеем пальцы да ко оставят от печатки на поверхности модели, добавив лишнюю головную боль.

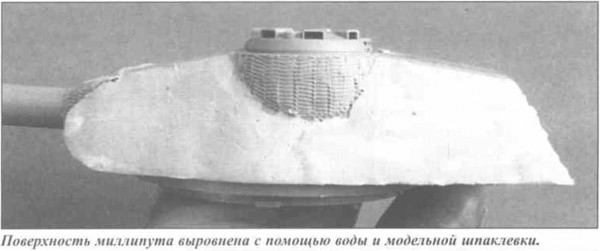

Качество модели в целом во многом определяек-я качеством стыковки деталей. У хороших моделей щели в местах стыка отсутствуюг. К сожалению, щели в местах стыка встречаются очень часто. Небольшие щели удобно шпаклевать инанкрилатом, для за-делки более широких щелей нужно специальная модельная шпаклевка. Цианкрилаз наносится зубочисткой или проволочкой. Довольно широкие щели также можно заделать цианкрилатом, но в этом случае в клей предварительно следует подмешать пудру или зубной порошок. Из специализированных шпаклевок лучше всего двухкомпонент-ный Миллипут. Эта шпаклевка отверждается в течение трех-четырех часов и дает очень твердую поверхность. Увеличить адгезию миллипута можно капнув в щель воды.

Гусеницы

Виниловые гусеницы, если они сделаны качественно, монтируются гораздо проще - натягиваются на катки. Ведущее или направляющее колесо до установки гусеницы все-таки лучше не приклеивать вдруг гусеница тянется плохо. Самые лучшие виниловые гусеницы делают фирмы Игалье-ри и Тамия. Гусеницы фирмы Звезда находятся вне конкуренции по своей жесткости, они способны доставить истинное наслаждение моделистам-мазохнстам (если таковые существуют в природе). Виниловые гусеницы скрепляются путем расплавления раскаленным жалом отвертки или шляпкой гвоздя специальных штифтов.

Виниловые гусеницы легко поставить на уже окрашенную модель. Это - важно, так как сильно упрощается процесс окраски опорных катков, особенно - их бандажей. При монтаже виниловых гусениц следите, чтобы расплавленные штифты не бросались в таза.

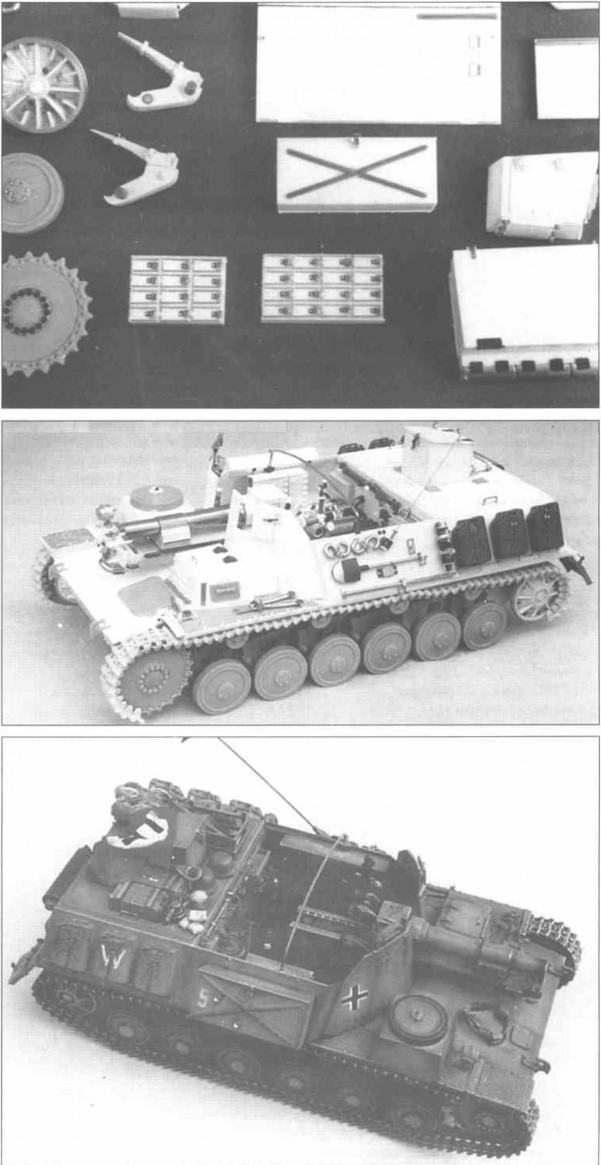

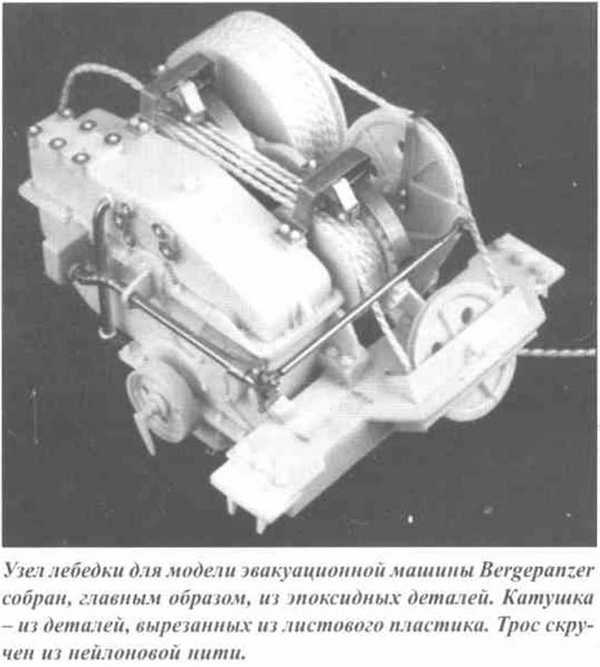

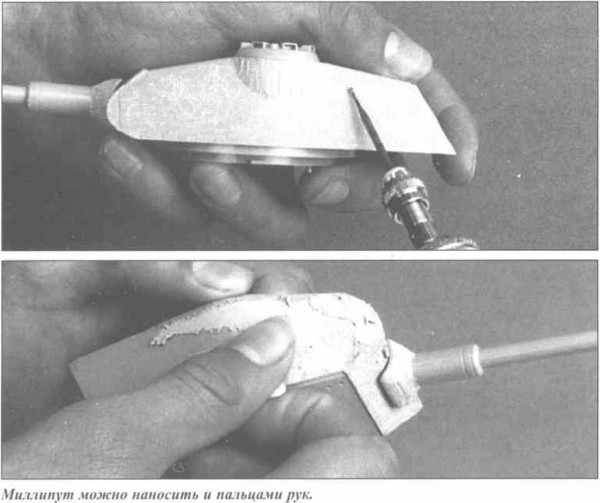

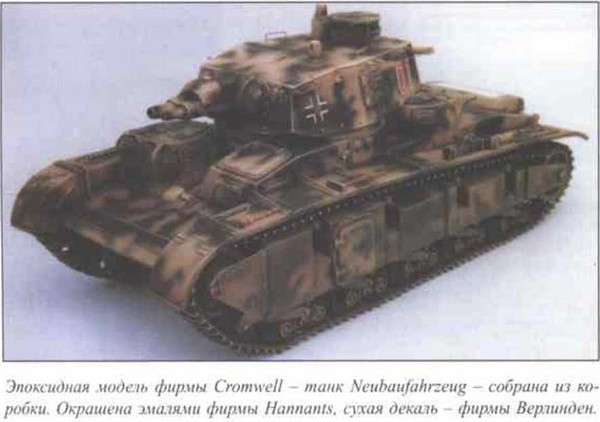

Эпоксидные модели

Техника работы с эпоксидными моделями несколько отличается от технологии сборки пластиковых копии. Эпоксидные модели собираются из крупных монолитных деталей. Главная проблема здесь даже не сборка, а отделение деталей от литников. Эпоксидка - очень хрупкий материал. Помимо крупных деталей, в комплектах имеются также детали тонкостенные. Вот эти детали повредить можно элементарно. Отделять детали следует только пилкой с последующей зачисткой места крепления к литнику. Тонкостенные и мелкие детали часто бывают «поведены». Скорректировать форму довольно просто: надо поместить дефектную деталь в очень горячую воду на несколько минут, затем вынуть и осторожно выправить форму пальцами.

Никогда не пытайтесь гнуть даже самые тонкие детали из эпоксидки в холодном виде: результат всегда будет один - деталь сломается.

Другая проблема эпоксидных отливок - наличие каверн от воздушных пузырьков. Каверны в толще деталей на качество модели не влияют, но каверны на поверхности требуется зашпаклевывать.

Отливки фирм «средней руки» зачастую имеют шероховатые поверхности, которые требуется зачищать. Эпоксидка является довольно твердым материалом, из-за чего работа с абразивными материалами по эпоксидке отнимаем времени больше, чем зашкуривание пластиковых деталей. С другой стороны эпоксидка почти не боится нагрева от трения, поэтому ее легко обрабатывать электроинструментом.

Склеивать эпоксидные детали можно только клеями на основе эпоксидки или цианкрилатом. Эпоксидка применятся там, где требуется особая прочность.

Самое сложное в сборке моделей из шоксидки - монтаж траков гусениц. Даже процесс очистки траков из эпоксидки требует особого терпения.

Ещё одна особенность сборки связана с происхождением таких моделей. Большинство производителей - мелкие фирмы, которые стремятся экономить на всем, прежде всего на инструкциях. Инструкция дает представлением об общем процессе сборке. Но определить куда необходимо монтировать мелкие детали из инструкции почти всегда нельзя, тем более, что местоположение мелких детален на крупных обычно никак не обозначено. Общих рекомендаций по сборке эпоксидных моделей дать невозможно, подход должен быть строго индивидуальным. Едва ли не единственное правило: ходовая часть (опорные катки, ведущие и направляющие колеса, гусеницы) собирается до установки крыльев, подкрылков и т.д.

Собранная модель перед окраской в обязательном порядке промывается в проточной теплой воде с мылом. С поверхностей необходимо удалить реагенты, которые остаются после процесса литья.

Модели из белого металла

В большинстве случаев так называемый «белый метал» представляем собой сплав висмута и свинца, реже - висмута и олова. Модели бронетехники в масштабе 1:35, целиком выполненные из белого металла, смело можно отнести к раритетам, в то же время металлические копии пушек - редкость не столь уж большая. Основными производителями таких копий являются фирмы Gunze, Hecker & Goros и Puchala.

Изделия из белого металла, так же как и отливки из эпоксидки, являются продуктом ручной работы, отсюда высокая стоимость и нестабильное качество. Процесс изготовление отливок из белого метала требует большого мастерства и специализированного оборудования. Качество изделии сильно варьируется от отливки к отливке, однако некоторые фирмы (например AFV) умудряются удерживать качество на самом высоком уровне, причем этот уровень остается постоянным. К сожалению, средний уровень качества литья остается низким.

Гораздо чаше, чем полностью металлические модели, встречаются отдельные детали, отлитые из белого металла. Белый металл - один из самых твердых материалов, с которыми приходится работать моделисту. Все такие отливки первым делом должны быть подвергнуты зачистки губками из стальной проволоки. Проверять качество работы по зачистки поверхностей можно посредством талька, который легко выявляет дефекты. Швы по линии разъема литьевой формы зачищаются традиционно модельным ножом и абразивными материалами. Окончательная шлифовка производится силиконовыми дисками.

Приклеиваются детали из белого металла эпоксидными клеями или цианкрилатом.

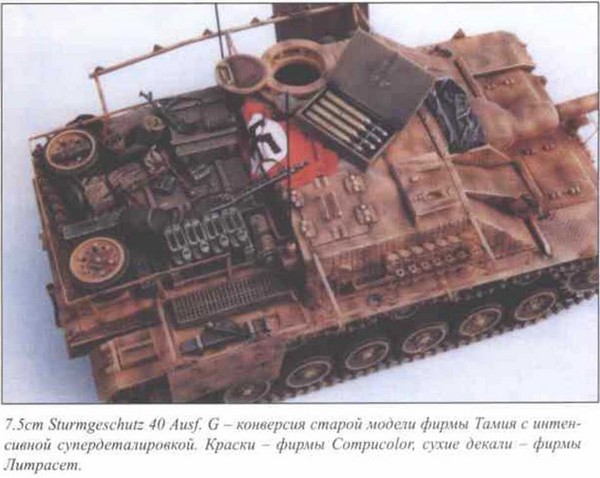

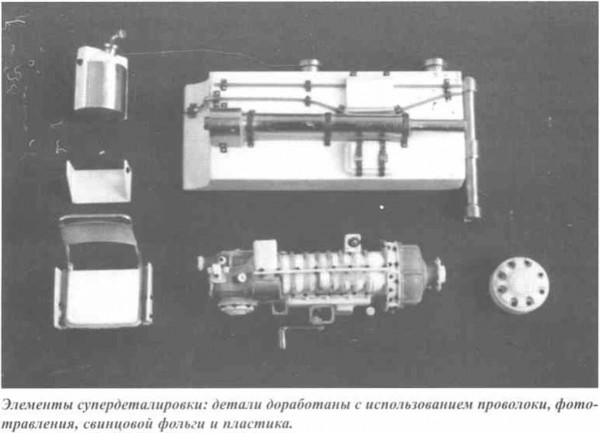

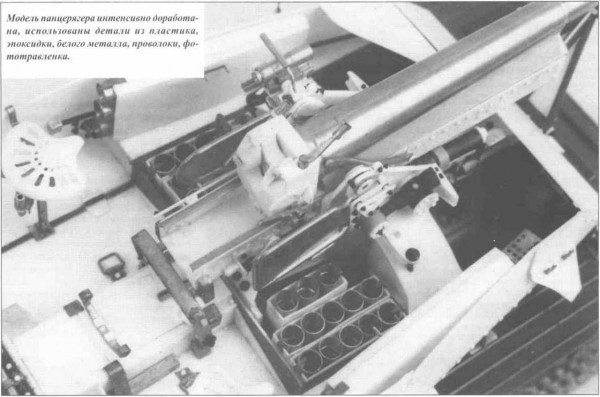

Супердеталировка

Суперлеталировка моделей доступна только мастерам. Супердеталировка первый шаг на пути к конверсиям и «нулевым» моделям. Заниматься супсрдеталировкон нм eel смысл только при наличии качественно собранной модели. В большинстве случаев нет необходимости самостоятельно изготавливать кучу мелких деталей, характерных для техники сунердеталировки: в настоящее время выпускается достаточное количество разнообразных наборов, предназначенных для доработки моделей.

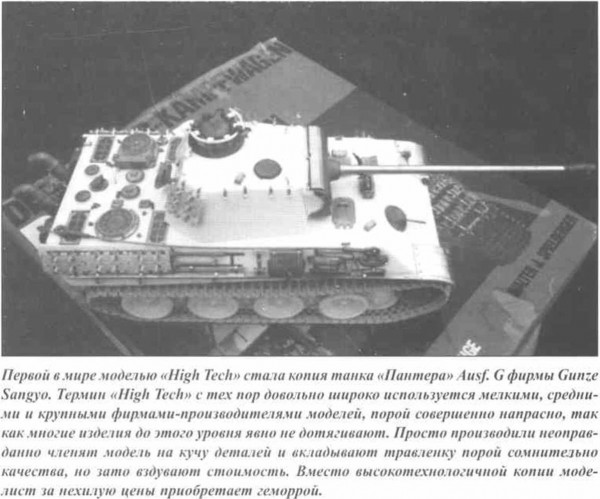

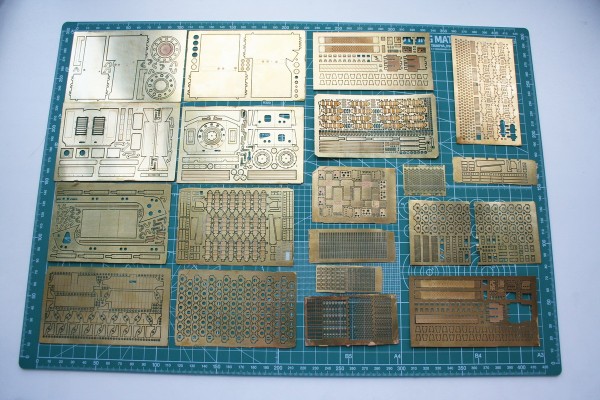

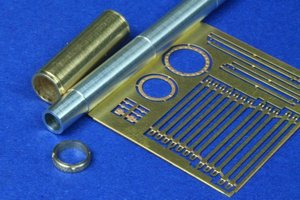

Фототравленные детали

Ограничения литья под давлением заставляют опытных моделистов дорабатывать даже такие шедевры, как последние «киты» Тамии. К примеру, из пластика по определению невозможно получить реалистичные сетки, решетки, мелкие детали крепежа, прицелы пулеметов.

Фототравленые наборы для доработки моделей бронетехники появились недавно, но уже через несколько лет ассортимент фототравления стал просто огромным. Технология производства таких деталей ничем не отличается от технологии производства печатных плат радиоэлектронной аппаратуры. Эта технология позволяет получать буквально ювелирные детали. Обычно детали изготавливаются методом химического фототравления из меди, латуни или сплава на основе никеля.

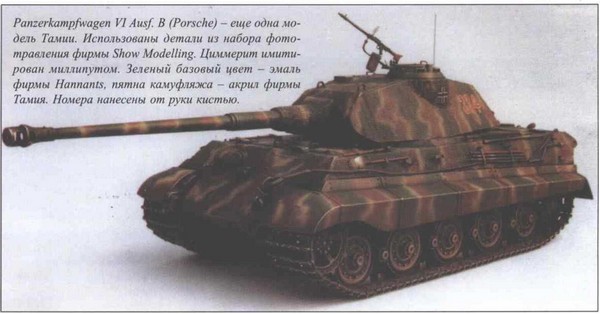

Ведущие позиции на рынке наборов деталей, изготовленных методом фототравления, занимает чешская фирма Eduard. Известны также фирмы On The Mark из США, The Show Modelling из Японии. Фирма On The Mark стала первопроходцем, взорвавшая «бомбу» в конце 80-х годов, когда она выпустила наборы для доработок старых моделей танков «Пантера» и «Тигр» фирм Ничимо и Tamiya. Японская фирма The Show Modelling выпускает новый набор каждые один-два месяца. Качество - превосходное. Чешский Эдуард кажется выпустил наборы фототравленых деталей ко всем существующим моделям техники и летательных аппаратов всех мыслимых масштабов, неохваченным остался только масштаб 1:1.

Фирма Accurate Armour не делает наборы под конкретные модели, зато выпускает превосходные фототравленые панели пола (различного типа) размерами 150x100 мм, из которых всегда можно выкроить требуемый кусочек.

Чаще всего фоторавленые детали используются для замены мелких элементов конструкции, отлитых заодно с крупными деталями. Самое сложное - аккуратно удалить эти «приливки». Так, бывает сложно аккуратно срезать крепеж с огнетушителя или домкрата. Приклеить новый крепеж из фот отравления - дело не столь уж и хитрое. Вместе с тем, работа с фоторавлеными детали представляет собой в некотором роде искусство. Такие детали могут быть только двумерными, в то время как те же петли крепежа - трехмерные. Нередко фототравленые детали представляют собой развертку, которую требуется согнуть определенным образом, чтобы получить требуемую деталь. Умение аккуратно сгибать очень мелкие детали строго определенным образом приходит только с опытом. Сгибают детали пинцетом на лезвии ножа.

Работа с мелкими фототравлеными деталями требует особого инструмента: пинцета с острыми губками, острого ножа, небольших плоскогубцев.

Статья: Работа с фототравлением

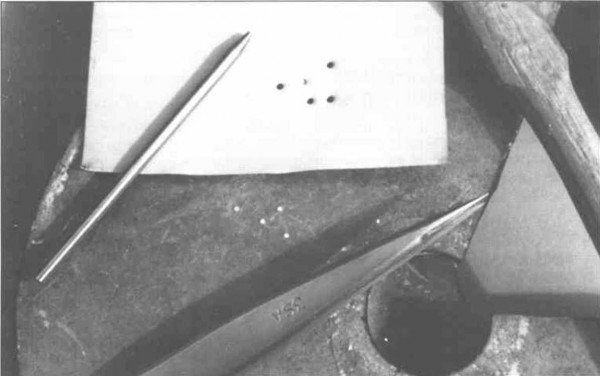

Отделяют детали от платы на керамической поверхности острейшим ножом. В большинстве случаев все равно требуется зачистка кромки детали. Зачищать кромку удобно зажав деталь плоскогубцами. Главная опасность - потерять мелкие детали. Фиксируются фототравленные детали на модели цианкрилатом. Клея нужно наносить минимальное количество, поскольку удалить выступивший по периметру деталюшки суперглю аккуратно почти невозможно. Клей вообще может скрыть мелкую деталь.

Чаще всего платы фототравления делают из медных или никелевых сплавов. Если такой сплав плохо сгибается и не держит форму, то перед отделением деталей всю плату необходимо прокалить докрасна и остудить в холодной воде. Отжиг улучшает пластические свойства металла. После прокаливания плату следует зачистить и обезжирить.

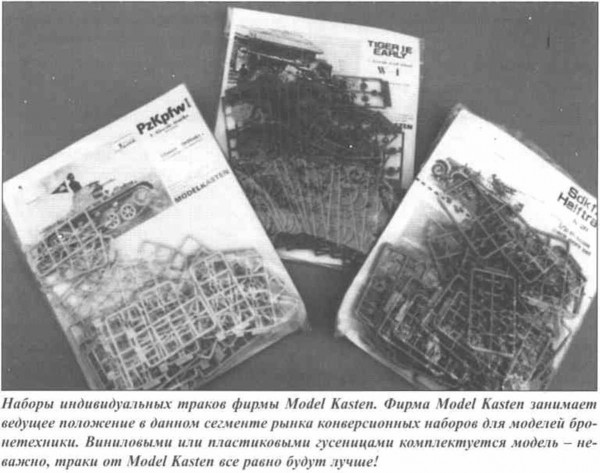

Гусеницы из наборных траков

Про сборку гусениц из отдельных траков уже говорилось. В настоящее время существует ряд фирм, которые специализируются на выпуске траков к различным образцам бронетехники. Наборные траки деталированы лучше всего, но их сборка в гусеницу представляет определенные сложности. В последнее время получила распространения тенденция оснащать модели «рабочими» траками, то есть делать ходовую часть подвижной. Чаще всего как «рабочие», так и «статичные» траки отливают из эпоксидки (речь не идет о пластиковых траках, которые входят в комплект модели), но встречаются и металлические траки. Предпочтительнее металлические траки, так как в этом случае провис верхней ветви гусеницы получается естественным путем, под собственной массой траков, при условии, что траки «рабочие». Неподвижные же металлические траки принесут лишь дополнительные проблемы: клеить их можно только цианкрилатом, а значит корректировать положение траков почти невозможно. К тому же цианкрилат не обеспечивает достаточную прочность соединения тяжелых траков. Альтернатива цианкрилату пайка, но тут есть опасность расплавить траки.

В онлайн магазинах большой выбора траков для любой модели: Список онлайн магазинов

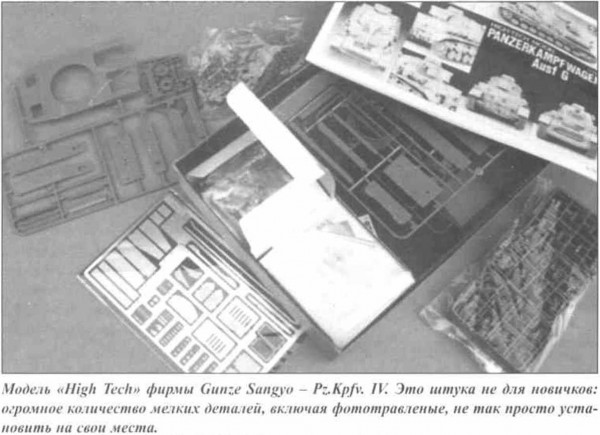

Стволы пушек

Большинство стволов пушек пластиковых моделей склеивается из двух половинок, в результате образуется шов, который сложно сточить, сохранив круглое сечение ствола. Модели в стиле «High tech» комплектуются точеными стволами. Чаще стволы вытачивают из алюминия, реже их эпоксидки. Эпоксидные стволы нередко бывают «поведенными» с кавернами от воздушных пузырьков на поверхности, то есть требуют доработки. Лучший вариант - стволы металлические.

Фары

Большинство машин вооруженных сил Германии в годы войны комплектовались ночными чехлами на фары, точно так же на подавляющем большинстве машин во фронтовых условиях этих чехлов не было. Модели чаще всего комплектуются пластиковыми фарами, прозрачные стекла на них не предусматриваются. Сделать фару более реалистичной довольно просто. Прежде всего следует высверлить рефлектор. Для этого сначала шилом или копчиком острого ножа намечается центр фары, а затем фара высверливается сверлом подходящею диаметра еще лучше использовать зубоврачебный бур. Рефлектор окрашивается блестящим металликом или серебристым маркером. Стекло имитируется прозрачной эпоксидкой.

Специализирующиеся на аксессуарах фирмы выпускают готовые фары, которые собираются из двух деталей (прозрачное стекло и собственно фара). Можно отметиnь фирмeELF. Прозрачные детали лучше сажать на ПВА, тогда совершенно нет риска испортить стекло, капнув на него клеем.

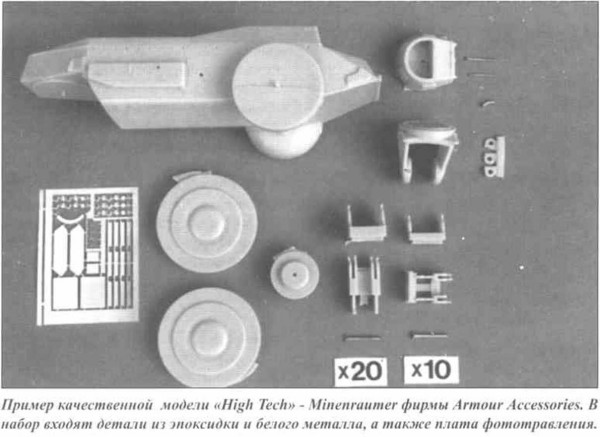

Разнообразные аксессуары

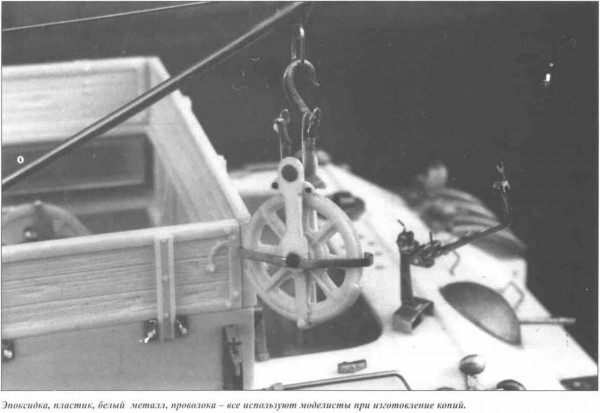

Многие фирмы выпускают наборы различных аксессуаров для моделей. В числе лучших - американская фирма Cornerstone Models, которая выпускает прекрасно леталированные эпоксидные блоки радиоаппаратуры, патронные коробки к пулеметам, двигатели, трансмиссии и коробки передач к моделям германской бронетехники периода второй мировой войны. Японская фирма Model Kasten, помимо траков для гусениц, выпускает опорные катки, ведущие и направляющие колеса, ряд других деталей для моделей техники панцерваффе. В частности Model Kasten делает опорные катки для моделей танков «Тигр» грех типов: раннего, среднего и позднего выпуска. Качество литья - отменное. Другая фирма из Японии. Clipper Models, специализируется на выпуске конверсионных наборов к моделям фирмы Дрэгон. Ассортимент велик: от фартуков на подкрылки до канистр. В конверсионные наборы Clipper Models входят детали из эпоксидки, белого металла и фототравления. Качество - высочайшее, впрочем как и цена.

Не так давно самым лучшим образом заявила о себе германская фирма New Connection Models, помимо аксессуаров из белого металла, она выпускает металлические фигурки солдат. Знаменитый Верлинден выпускает все: от радиостанций до фигур. Изделия от Верлиндена порой уступают по качеству продукции ряда других фирм, однако с точки зрения стоимости-эффективности наборы от Верлиндена являются лучшими в мире. Фирма Show Modelling специализируется на наборах фототравления, но в последнее время расширила свой ассортимент за счет литых канистр, фар и огнетушителей. Литье - ювелирное.

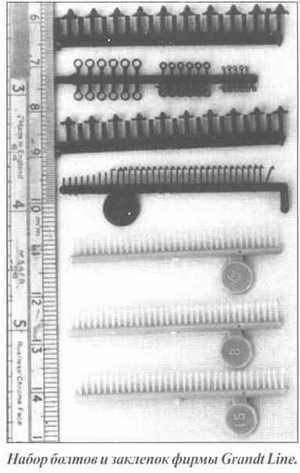

Вышеописанные фирмы специализируются в основном (исключая разве что канистры) на производстве конверсионных наборов под конкретные модели, однако есть фирмы, которые выпускают наборы, совершенно необходимые для доработки любой модели. Речь идет о головках заклепок и болтов. Фирма Historcx Agents предлагает наборы круглых заклепок разною диаметра и шестигранных болтов (стержень болта нарезки естественно не имеет), также разных размеров. Фирма Waldron выпускает два набора заклепок, впечатляет выбор разных но диаметру заклепок. Работать с модельными заклепками можно почти так же как с настоящими. Каждая заклепка или болт сделаны из двух деталей: металлического стержня и пластиковой головки. После знакомства со стоимостью этих наборчиков среднестатистический российский моделист вряд ли захочет овладеть дополнительной информацией о чудо-заклепках и чудо-болтах.

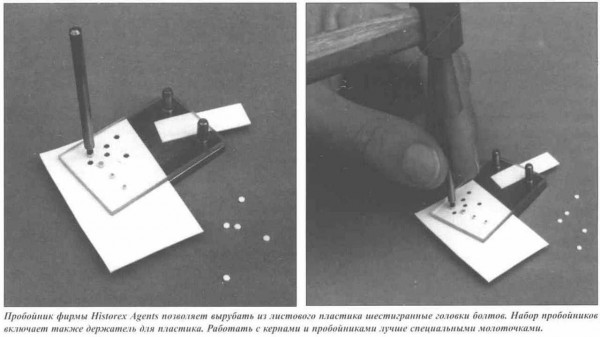

Заклепки,головки,гайки

Головки болтов и/или заклепок на иные модели требуются в огромном количестве, сотни, а то и тысячи штук. Прежде чем наклеивать головки заклепок или болтов на модель надо карандашом наметить линии заклепочных швов и болтовых соединений, еше лучше разметить карандашом место под каждый болт или заклепку. Наклеиваются головки прямо на проведенную карандашом линию. В этом случае шов получается ровным.

Для монтажа головок необходим высококачественный пинцет с острыми губками.

Самодельные головки заклепок

Головки заклепок несложно сделать самостоятельно при условии наличия набора пробойников разного диаметра, толстой резиновой пластины и тонкого алюминиевого листа. Головки заклепок просто вырубаются пробойником из алюминиевой пластины на резиновой подложке. Проблема заключается только в пробойниках, которые должны иметь наконечники специальной формы. В принципе такие наборы выпускают специально для моделистов, к примеру - набор из 20 пробойников диаметром от 0.3 мм до 1,25 мм.

Головки заклепок можно сажать не только на клей, но и на художественный лак, последнее даже предпочтительнее.

Заклёпки также можно выполнить скрайбером от Allmodels: Обзор

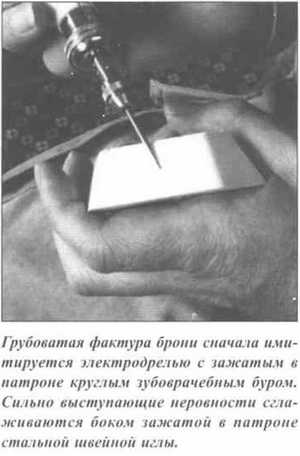

Грубая фактура литья

Качество поверхностей германских танков на протяжении всей войны оставалось на очень высоком уровне и не шло ни в какое сравнение с грубой фактурой брони танков Т-34 или КВ. Тем не менее, у немецких танков, например у «Пантер» и «Тигров», имелись участки литой брони с довольно фубой поверхностью. Производители моделей обычно все германские танки выполняют гладкими. Получить из гладкой поверхности шероховатую труда не составляет. Достаточно нанести на требуемую поверхность жидкий клей, а через несколько минут старой кистью создать требуемый рельеф (верхний слой пластика к этому времени размякнет под действием клея). Другой вариант - механический. Грубая фактора «вырезается» буром диаметром 1 мм, закрепленным в патроне электродрели, затем выступы сглаживаются обработкой поверхности иглой, которая также закреплена в патроне дрели. В последним случае рабочей поверхностью является не кончик иглы, а сама игла - боковина.

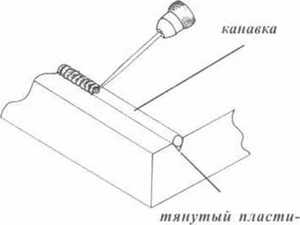

Сварные швы

Сварные швы всегда бросаются в глаза на любом образце бронетехнике. Производители моделей зачастую имитацией сварных швов пренебрегают. Существую! два эффективных способа воспроизведения сварных швов. Чтобы не повредить поверхности «брони» при имитации сварного шва. линия шва выделяется двумя полосками модельного скотча. Фактура шва фрезеруется зубоврачебным буром, закрепленным в патроне дрели. Этот способ хорош, когда требуется воспроизвести шов на поверхностях. которые стыкуются пол углами, близкими к 90 град.

Второй метод получил гораздо большее распространение. По линии шва гравируется канавка, в которую укладывается тянутый литник. Литник проливается жидким клеем, через несколько минут на поверхности литника иглой воспроизводится фактура сварного шва.

Особенно толстые сварные швы выполняются из миллипута. Фактура шва по миллипуту воспроизводится примерно спустя час после нанесения шпаклевки.

Тянутые литники

Тянутые литники находят широчайшее применение при выполнении доработок промышленных моделей. Техника получения стержней разного диаметра, вплоть до нити, из литников элементарна. Из рамки вырезается прямой участок литника. Удерживая пальцами рук за концы, средняя часть литника нагревается на пламени свечи. Когда средняя часть приобрети пластичность, руки медленно разводятся в стороны. Литник растягивае тся, уменьшаясь в диаметре. Секретов с этой работе всего два: следите чтобы литник не загорелся и разводите руки медленно. Результат во многом определяется исходным материалом - литником. Механические свойства пластмассы у разных производителей различны. Всегда проще вытянуть стержень из мягкого пластика, хрупкий пластик при вытягивании легко рвется. Близок к идеалу пластик, из которого отлиты модели фирмы Птальсрн.

Свинцовая фольга

Свинец является очень удобным материалом для моделистов. Фирма Scale Link выпускает наборы свинцовой фольги толщиной 0.2 мм. Одного листа хватает на десятки моделей. Свинцовая фольга особенно хороша для имитации подкрылков (в том числе и погнутых), бортовых экранов, различных стеллажей.

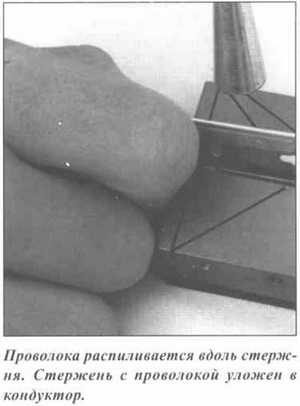

Пряжки, застёжки, кольца

Различный крепеж встречается в наборах фототравления, но всякие пряжки и застежки можно сделать и самостоятельно. Небольшое количество пряжек сделать несложно, а если необходимы десятки? Или же надо сделать сотни звеньев для цепочки? Как ни странно технология изготовления достаточно проста. К примеру, требуется б.ольшое количество прямоугольных медных звеньев. Берется металлический стержень нужного сечения (стержни различного сечения, I-образные, L-, Т-, U-образ-ные, прямоугольные, квадратные, выпускает фирма John Flack), на него наматывается по спирали тонкая медная проволока виток к витку. Диаметр проволоки зависит от назначения деталей. Затем проволока прорезается вдоль стержня пилкой (желательно использовать кондуктор) - звенья готовы.

Габаритные индикаторы

Почти вся техника вермахта и войск СС оснащалась габаритными индикаторами, которые часто можно встретить и на современных грузовиках. Индикатор упругая стальная проволока или телескопический стержень с шаром на конце. Обычно индикаторы монтируются на передних крыльях, где их хорошо видно водителю.

Телескопические индикаторы несложно изготовить из игл разного диаметра от медицинских шприцев, или просто встав»ггь в отрезок иглы кусочек проволоки. Шар на конце - капля зпоксидки.

Тросы

Большинство моделей комплектуется тросами, отлитыми из того же пластика и по той же технологии, что и остальные детали. Даже у лучших производителей такие тросы выглядят не шибко правдоподобно. Опытные моделисты заменяют тросы из наборов в 100% случаев. Обычно трос скручивается из очень тонкой медной проволоки (диаметр порядка 0,2 мм). Коуши берутся от модельных тросов. Можно пропаять скрученные в петли концы самодельного ipoca - получится неплохая имитация коушем.

также можно купить готовый трос.

Часть 5

Конверсии и «нулевые» модели

Термин «конверсия» подразумевает как использование промышленных конверсионных наборов, так и самостоятельную доработку моделей по крупному.

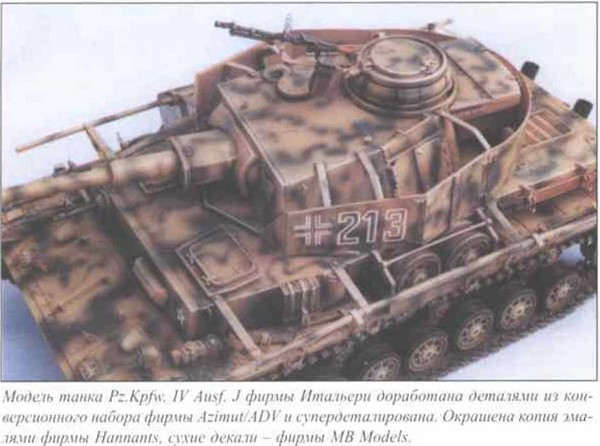

Коммерческие конверсионные наборы

Иногда бывает довольно сложно интегрировать эпоксидные отливки или отливки, выполненные по технологии ЛНД, коммерческих конверсионных в пластиковые модели. Очень часто такие отливки при изготовлении дают небольшую усадку, порядка 4%, но этого вполне достаточно для того, чтобы детали не подходили точно по месту. Таким образом вырезать подлежащие замене детали из моделей следует с учетом истинных размеров конверсионных деталей. Разброс в усадке при литье мелких детален гораздо больше, чем у крупных. Большинство известных фирм, специализирующихся на конверсиях, худо-бедно проблему усадки решили, но порой возникает необходимость в приобретении конверсионных наборов от малоизвестных производителей, тогда проблема усадки встает в полную силу.

Вырезать подлежащую замене деталь следует с припуском в минус на 0.5-1 мм.

Припуск позволит более плотно подогнать по месту новую деталь. Особое внимание следует обратить внимание на углы, углы окончательно подрезаются лезвием. Мелкие детали, чаще всего крепеж, приходится удалять перед установкой новых. Методика простая и хорошо известная: сошкуривание.

Важный момент: шкурка в обязательном порядке должна быть закреплена на деревянном бруске, иначе легко нарушить плоскостность поверхности и обрести дополнительную головную боль. Ускорить процесс можно, если сначала аккуратно соскоблить или срезать петли, крепеж, замки и г.д. с поверхности острым ножом, а затем место под установку новой детали зашкурить. Царапины шпаклюются смесью цианкрилата и соды.

Самоделки

Полностью сделанные с нуля модели встречаются крайне редко, в то же время при изготовлении конверсий самодельные детали используются очень широко. Часто приходится исправлять ошибки производителей, но иногда проще изготовить какой-то элемент конструкции заново, чем исправлять неправильно сделанный. Работа по изготовлению самодельных деталей требует не только навыков работы с инструментами, а также умения обращаться с чертежами, знание правил измерения и пересчета масштабов. Стандартные три проекции не дают полной информации об отдельных элементах конструкции, поэтому поиск справочной информации выливается в отдельную историю. Чертежи хорошо дополняют фотографии.

Масштаб и измерения

В любом случае проверьте масштаб чертежа. Надпись М1:35 далеко не всегда отражает реальное положение дел, просто издателю захотелось, чтобы чертежи были помещены в 35 масштабе, а уж переводили их в этот масштаб или нет... Проверьте, не поленитесь. Практически вес чертежи содержат масштабную линейку. По ней несложно пересчитать, что например 4 метра в масштабе 1:35 соответствуют 116 мм. Теперь умножим 116 на 35, четыре метра почему-то не получается. Масштаб, оказывается не 1:35, а 1:34,48. ошибка в 2,5 %. Для кого-то пустяк, а кого-то такая погрешность не устраивает.

Самый тяжелый вариант - это когда на чертеже не указан масштаб и нет масштабной линейки. Пересчитать такой чертеж в нужный масштаб крайне сложно. К чему привязаться? Допустим, вы посмотрели в справочнике длину, высоту и ширину танка и теперь хотите выяснить масштаб чертежа. Не выйдет! Высота какая, по крышу башни, габаритная, при обжатых амортизаторах (или наоборот), но крышу командирской башенки? Длина - габаритная, с пушкой, без пушки, с подкрылками или без них? Кучу аналогичных уточнений можно подписать практически к любому справочному размеру.

Есть единственный размер, который проще всего использовать за точку отсчета при пересчете масштабов - это диаметр опорного катка.

Вот тут неоднозначностей не бывает, другое дело, что диаметры опорных катков приводятся в справочных изданиях исключительно редко.

Пересчитывать в нужный масштаб можно не только чертежи, но и фотографии. Учитывать возможность использования снимков в качестве чертежей следует при съемке: фотографировать детали без перспективных искажений с замером какого-нибудь линейного размера, например длины панели, которая целиком войдет в кадр.

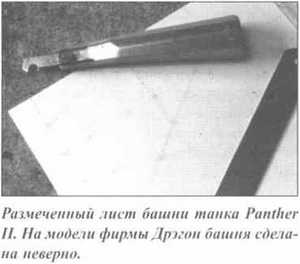

Чертежи

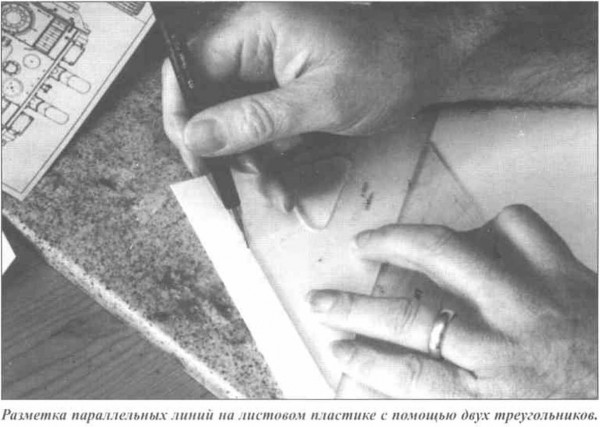

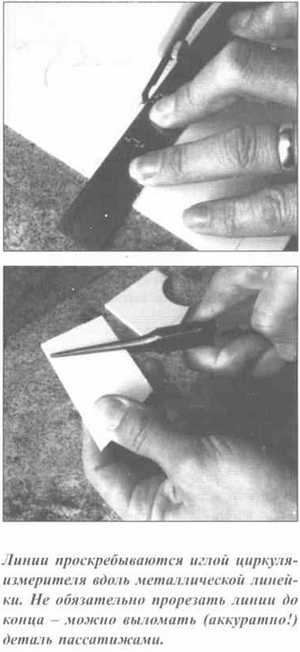

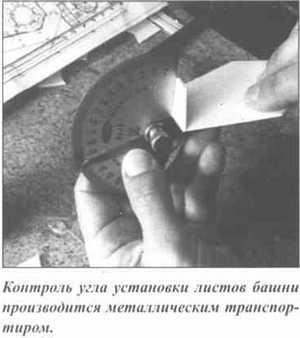

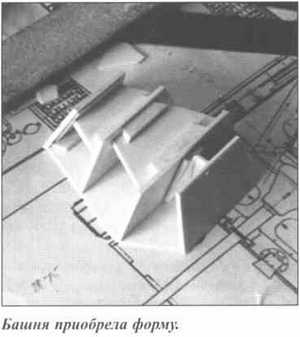

Работа по изготовлению деталей из листовою пластика начинается с перенесения чертежа на пластик. Можно также вычертить деталь на бумаге, затем вырезать и наклеить на пластик, но лучше чертить прямо на пластике. Чертежные инструменты - циркуль, транспортир, пара металлических треугольников с углами 30 и 60 град. Треугольники нужны для проведения параллельных прямых. Вместо карандаша используется заточенная большая швейная игла, если предварительно тщательно зачистить пластину, то можно использовать карандаш НВ (средней твердости). Правила черчения описаны в любом школьном учебнике.

Материалы

Основной материал при изготовлении конверсионных деталей - пластик. Чаще используют листовой пластик, как пластины, гак и узкие полоски различной толщины. Пластик можно раздобыть в самых неожиданных местах (например использовать упаковку от пищевых продуктов). Наиболее цивилизованный путь - покупка специальных наборов.

Детали из проволоки

Проволока может найти в изготовлении моделей гораздо более обширное применение, чем принято обычно считать, но для этого надо овладеть технологией пайки. О пайке будет рассказано ниже.

Основные правила изготовления самодельных деталей

Первое - необходимо определится с толщиной материала заготовки, затем с её габаритными размерами. Деталь вырезается из пластины по габаритным размерам гильотинными ножницами. Точный контур придается проскребыванием заготовки резачком. Чем толще пластик, тем больше проходов резака потребуется. Не следует вырезать деталь «от руки», только по линейке или по лекалу. Вырезанная деталь зачищается наждачными шкурками, направление зачистки периодически меняется.

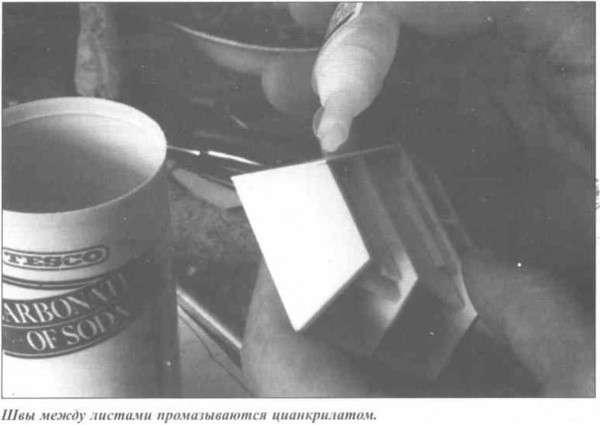

Соединение

Не очень опытные моделисты обычно просто склеивают самодельные детали из пластика. Однако таким способом довольно сложно добиться правильного угла стыка между двумя пластинами и почти невозможно получить прочное соединение из-за малой площади контактных поверхностей. Можно предложить следующий метод. Торцы пластин промазываются жидким клеем, стыкуются они через несколько минут после нанесения клея. В этом случае шов схватывается сразу, угол контролируется шаблоном, а прочность обеспечивает приклеенная с внутренней стороны на цианкрилате проволока. С наружной стороны стык при необходимости шпаклюются и тщательно зачищается.

Пакет

Склейка в пакет практикуется когда требуется получить плоские детали толщиной более 2 мм. К примеру толщину 8,5 мм можно получить склеив в пакет четыре пластины толщиной 2 мм и одну толщиной 0,5 м. Детали по контуру вырезаются из каждой пластины, а затем склеиваются в пакет ци-анкрилатом, жидкий клей поведет пластик. После высыхания деталь вышкуривается, особое внимание уделяется зачистке торцов.

Округлые детали вырезаются из листовою пластика циркулем. Склейка в пакет аналогично вышеописанной.

Часть 6.

Специальная техника, циммерит, пайка, вакуумформование

Любой моделист, интересующийся германской бронетехники периода Второй мировой войны, рано или поздно сталкивается с проблемой имитации циммеритного покрытия. О проблеме позже, пока займемся циммеритом.

Германская армия стала единственной, бронетехника которой была защищена от страшного оружия пехоты - магнитных зарядов. Вертикальные и близкие к вертикальным поверхности немецких танков покрывались специальным антимагнитным составом на основе цемента, толщина покрытия варьировалось, но обычно составляла 12 см. Честь и хвала немецким конструкторам и изобретателем, но есть нюанс: единственная армия, планировавшая принять (но не принявшая) на вооружение пехоты в массовом количестве магнитные противотанковые боеприпасы была германская армия! Советские партизаны широко использовали магнитные мины, но даже упившемуся украинской самогонкой партизану в голову не приходило крепить мину на самое видное место - на борта корпуса и башни. Хитрый партизан старался приспособить мину на днище, которое все равно циммеритом не покрывалось.

Классная штука циммерит, только на хрена он нужен. Не иначе для придания моделям дополнительного визуального эффекта.

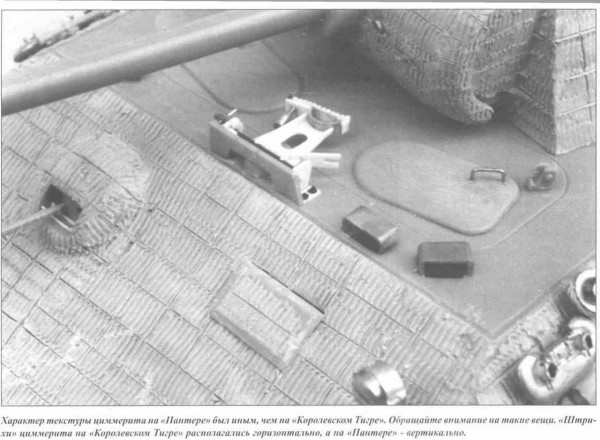

Антимагнитные свойства покрытия обеспечивались не только материалом, но и специальной фактурой параллелыными канавками глубиной несколько сантиметров. Чаще всего канавки наносились параллельно горизонтальным поверхностям, встречались также (редко и в основном на «Пантерах») вертикальные канавки, на «Яг-дпантерах» текстура циммеритного покрытие напоминала поверхность вафель. Изредка циммерит наносили на горизонтальные поверхности танков.

Циммеритное покрытие наносилось почти исключительно на танки и штурмовые орудия с начала 1943 г. по осень 1944 г. В полевых условиях циммерит изредка наносился на полугусеничные бронеавтомобили (известны фотоснимки Sd.KJz. 251 Ausf. D с циммеритом, наложенным явно на фронте). Циммерит довольно быстро отваливался кусками от корпусов боевых машин вследствие вибраций, которые испытывали танки при движении по пересеченной местности и от попаданий снарядов и осколков.

Отказ от циммерита часто объясняют изменением тактики действий панцерваффе. Дескать, к осени 1944 г. германские танки почти не наступали и действовали едва ли не исключительно из засад, где опасность нападения пехоты противника сводилась к минимуму. Весной и летом 1944 г. панцерваффе тоже как-то не очень наступало... Может просто к осени генералы нашли ответ на вопрос: «А зачем этот циммерит нужен?»

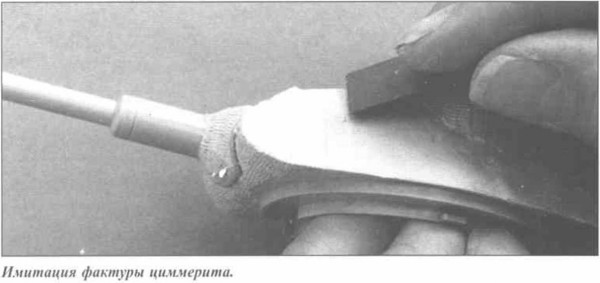

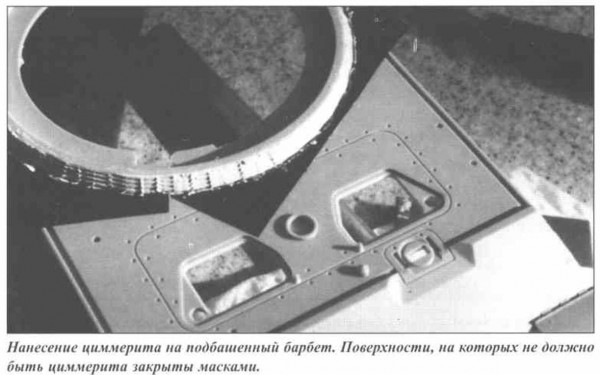

Существуют две школы имитации циммерита на моделях. Приверженцы одной следуют за оригиналами, не в смысле оригинальными людьми, а в смысле за немецкой технологией нанесения циммерита на настоящие танки: на поверхности модели наносится пластичный материал, поверхности которого придается форма рельефа циммерита. Последователи другого направления выжигают фактуру циммерита детским прибором, предназначенным для художественной порчи фанеры, прямо по поверхности моделей. При соответствующем навыке в обоих случаях можно получить выдающиеся результаты. Лучшим все-таки представляется первый способ, там по крайней мере, можно исправить ошибки. В качестве пластичного состава предпочтительнее использовать миллипут, но в принципе годится любая модельная шпаклевка. Канавки имитируются ложечкой для одевания обуви, размер канавки 44x14 мм; можно под такой размер заточить ложечку. Фанаты могут купить готовый инструмент для имитации текстуры циммерита, в частности такой инструмент выпускает британская фирма Wool worth. Не так давно Эдуард стал выпускать циммеритное покрытие, выполненное по технологии фототравления, но миллипут все равно лучше.

Поскольку миллипут сохнет довольно долго, то за один подход удается имитировать циммерит только на одной-двух поверхностях. Миллипут должен очень хорошо держаться на поверхностях модели, но обычно поверхности - гладкие. Как известно. прочность соединения зависит от плошали контакта. Площадь контакта можно искусственно увеличить, сделав из гладкой поверхности шероховатую. Шероховатость придается крупнозернистой шкуркой или механической обработкой закрепленной в патроне дрели фрезой. Наносится только свежий миллипут: не разводите двух компонентную шпаклевку впрок - засохнет или потрескается после нанесения на модель.

Имитировать канавки можно двумя способами: как немцы, вдавливая ложечку в еще не полностью застывшую массу (через час-полтора после нанесения) или как крутые моделисты с электромоторчиками, прорезая канавки зубоврачебным буром в полностью отвердевшей шпаклевке.

Приклеить детали к покрытой циммеритом поверхности можно двумя способами. Если площадь контакта обширна, то ее сначала отмечают карандашом, а потом прорезают по периметру модельным ножом. Циммерит внутри по периметру удаляется также модельным ножом. Края покрытия упрочняются перед монтажом детали нианкрилатом. Небольшие детали приклеиваются непосредственно на циммерит-миллипут. Если возможно, то в нужном месте изнутри просверливается отверстие (так меньше вероятность повреждения миллипута), в которое вклеивается на цианкрилате проволочка. Деталь сажается на проволочку (в детали предварительно высверливается глухое отверстие). Вместо проволочки можно использовать тянутый литник.

Сколотый циммерит имитируется примерно так же как, очищается поверхность под крупные детали: периметр прорезается ножом, внутри периметра циммерит, тьфу - миллипут скалывается. Можно имитировать случайное повреждение покрытия - подрезать миллипут, а затем поддеть его. Кусок шпаклевки отвалиться. Более аутеничного способа имитации боевых повреждений циммеритного покрытия придумать сложно.

На некоторых танках циммеритом покрывались не только вертикальные, но и горизонтальные поверхности. На горизонтальных поверхностях обычно находится много мелких выступающих частей, сильно затрудняющих процесс нанесения шпаклевки, поэтому здесь фактуру циммерита все-таки удобнее выжигать тем самым взятом на память из пионерского детства приборчиком.

Вафельную фактуру можно воспроизвести только с помощью специальных штампов. Штампы можно купить а можно изготовить самостоятельно из того же миллипута. Из миллипута лепятся столбики сечением 4x4 мм, которые после отверждения обрабатываются до получения четкого квадрата в сечении и приклеиваются на основание. Штамп готов.

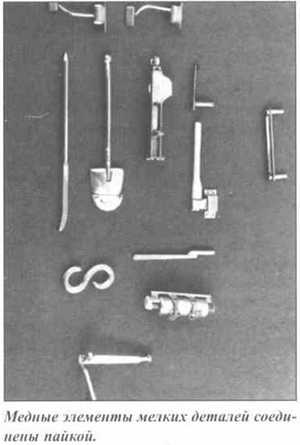

Пайка

Помимо паяльника нужны расходные материалы: припои и флюсы. Для пайки меди и латуни вполне годятся самые обычные канифоль и олово. Для соединения других металлов необходимо выбирать более хитрые припои с флюсами. По возможности таких работ лучше избегать, так как в качестве флюса часто используется кислота. Как раз кислоты в вашем загаженном модельными аксессуарами доме и не хватало!

С технологией пайки худо-бедно разобрались, Теперь - что паять. К моделям железных дорого выпускается куча разнообразных аксессуаров, в том числе разнообразные структуры: L-образные, U-, Т-, L-Z-образные, круглые, квадратные и т.д. Прекрасные заготовки для доработки моделей бронетехники! Их-то и будем паять. К сожалению, далеко не всегда они сделаны из меди или латуни, поэтому процесс пайки может сильно осложниться.

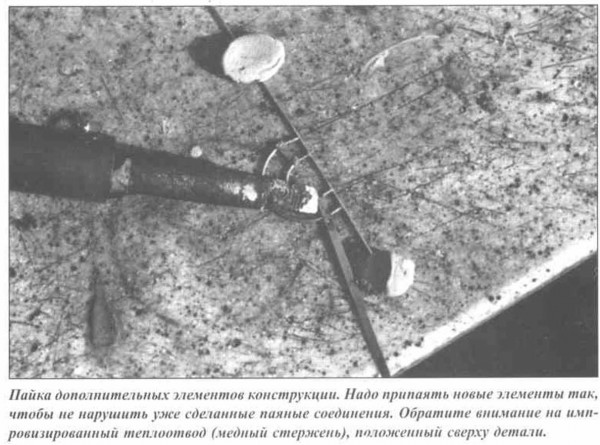

Самое сложное - это соединение пайкой больше двух металлических деталей одновременно. Успех зависит от тщательной подготовки. Можно попробовать паятъ разными припоями, начиная с самого тугоплавкого.

Перед пайкой все детали тщательно зачищаются. Металлы склонны к окислению, а пленка оксида сильно снижает прочность соединения. Удобнее зачищать детали не наждачной шкуркой, а металлической щеткой или губкой из стальной проволоки. Мелкие детали обрезаются в размер после пайки. Паять хорошо лишь детали длиной порядка 100 мм. Даже если вам предстоит укоротить стержень до длины в 1 мм паяйте длинный конец. Пайка всегда ведется от крупных деталей к мелким. Припой наносится в минимально необходимым количестве. Детали нужно удобно зафиксировать, например прилепить к плоской деревянной поверхности жвачкой. Мелкие детали удерживаются пинцетом. Не забывайте про флюс!

Пайка белого металла несколько отличается от пайки меди и латуни. Поскольку в состав сплава входит олово, то деталь может просто расплавиться, поэтому пайку производяn при низких температурах. Предварительно потренируйтесь на литниках от деталей из белого металла. Белый металл лучше паять не паяльником, а прибором для выжигания по дереву - температура нагрева жала в данном случае вполне достаточна. Кстати, этим прибором легко (при достаточном навыке) спаиваются металлические траки гусениц - не нужно возиться с цианкрилатом.

Вакуумформование

Вакушки известны на модельном рынке уже более десяти лет. Свой пик модели, изготовленные методом вакуумформования прошли в 90-е годы. Сегодня такие модели выпускаю! сравнительно немногие мелкие фирмочки, как правило они специализируются на раритетах. Сравнивать такие модели с точки зрения качества с литыми смысла не имеет.

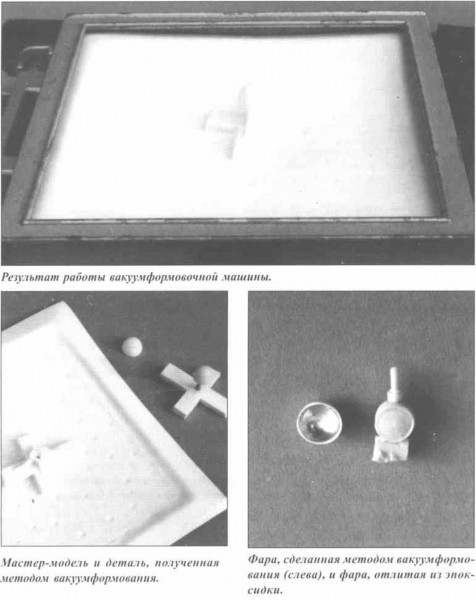

Вместе с тем технология вакуумформования нашла свою нишу в моделестроении. Посредством данной технологии можно изготавливать отдельные детали практически любой формы: орудийные шиты, лафеты, сиденья и т.д.

Пластик твердый при комнатной температуре становится пластичным при нагревании. В качестве источника нагрева можно использовать мощную электролампу. Остывший пластик сохранят полученную форму и вновь приобретает твердость. Вакуумформование основано на вытягивании размягченного листового пластика сквозь отверстие.

Технология достаточно проста, если иметь под руками специальный аппарат, который можно купить, а можно и самостоятельно изготовить. Описание сей машины выходит за рамки данного высоконаучного труда.

[img(right) Собираем танки вермахта]http://hobby.rudic.ru/uploads/028.-mashtabnie-modeli-73_.jpg" alt="Собираем танки вермахта" title="Собираем танки вермахта">

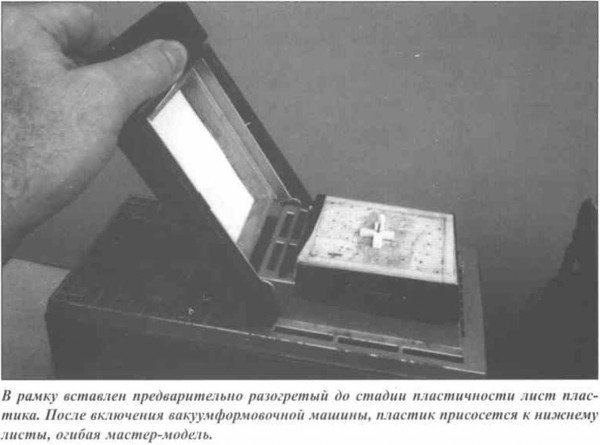

Единственный компонент, который делается своими руками - рамки, удерживающие лист пластика. В качестве материала идеально подходит фанера толщиной 6 мм. Внешний размер рамки 225x150 мм. внутренний - 150x100 мм. В рамках просверливаются соосные отверстия под скрепляющие болты. Лист пластика толщиной примерно 0,4 мм зажимается между рамок. Мастер модель должна иметь избыточную высоту. Модель закрепляется на вертикальной державке — медном стержне длиной примерно 150 мм и закрепляется на основании вакуумной машины. Пластик нагревается, вставляется во включенную машину и буквально «одевается» на мастер-модель. Остывший лист пластика вынимается из машины, а из листа вырезается требуемая деталь. С первого раза так красиво получится вряд ли. Очень важна степень нагрева листа пластика, оценить оптимальный нагрев можно только с опытом.

Главный недостаток данной технологии - даже не сложная вакуумная машина, а принципиальная невозможность получения четких граней, все грани будут замылены. Из-за этого вакуумформование применимо только для изготовления криволинейных деталей, но не деталей с ярко выраженными углами.